改进螺旋板换热器外圈板

来源: 浏览量:3399 发布时间:2022.05.10

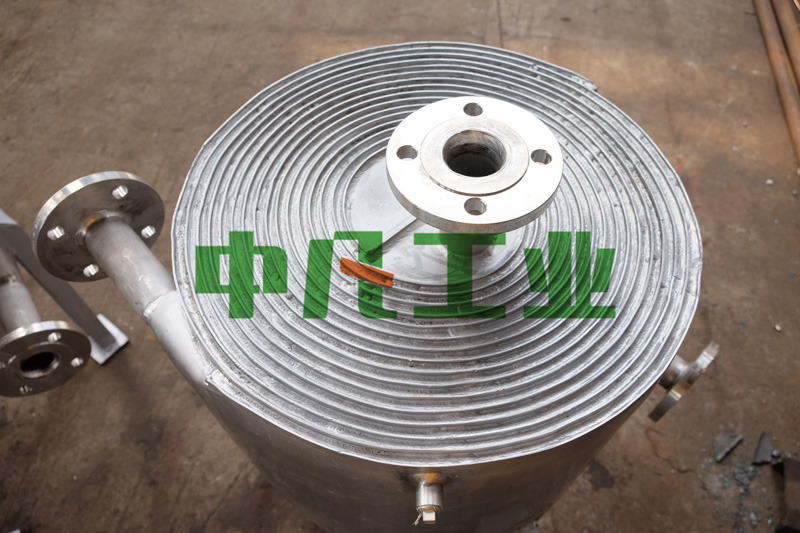

螺旋板式换热器是一种具有较高传热效率的螺旋通道传热的换热设备。同时,它具有不易结垢、结构紧凑、低温差传热、无管道、制造简单等独特优点。国内螺旋板式换热器的设计和制造已有50年的历史,形成了相当大的生产规模。积累的经验可满足螺旋板式换热器设计、制造、检验和验收标准的要求。随着市场的需要,设备的换热面积逐渐增加,设计和使用的压力水平也越来越大。根据我们对国内螺旋板式换热器使用的了解和多年制造螺旋板式换热器的积累经验,我们发现螺旋板式换热器的损坏大多发生在螺旋体的***外圈或次外圈。一方面,它与这里***大的应力和***危险有关,另一方面,它也与传统螺旋板式换热器外圈板的结构有关。以下是发现和改进的方法。

传统螺旋板式换热器外圈板的缺点:

传统的螺旋板式换热器外环板是两个半圆柱体,通过焊接在连接板上,与螺旋体连接。采用两、四板轧制的螺旋板式换热器,通道均匀。板的厚度一般为3-6mm。当设备直径较大时,其厚度不足以承受介质的内部压力。通常,螺旋板的强度取决于通道内焊接的定距柱的支撑。将定距柱焊接在螺旋板上,然后随板卷起。随着螺旋体的拧紧,定距柱靠近相邻螺旋板的背面,很好地支撑住在其内层的螺旋板,这是螺旋板耐压性能大大提高的主要原因。

传统的外环板不是用螺旋体卷起来的,而是单独形成的,分为两个半圆,通过焊接在螺旋通道末端的连接板焊接,包裹在螺旋体外。外环板与螺旋体之间有间隙,以保持介质进出螺旋体的流通截面积。由于该间隙不是由螺旋体形成时产生的,因此没有定距柱,即外环板内螺旋体***外环的背面,也没有定距柱支撑,以增强压力承载能力。

螺旋体上焊接的连接板宽度有限。当与螺旋体***外层螺旋板焊接时,两个焊缝非常接近,属于两个通道。如果外螺旋板没有支撑,焊接热影响区(约100mm离连接板)很容易沿轴向产生应力断裂,裂纹长度约为螺旋板宽度的60%~80%。目前,螺旋板换热器损坏占近一半。如果发生此类损坏,在维修前需要拆卸设备并打开外环板。

传统的解决方案:

1、当压力小且直径小时,***外螺旋板本身的厚度已经能够满足强度要求,在这种情况下不能采取任何补救措施。这种情况仅限于小直径和低压的工作条件;

2、螺旋板采用不等厚接板,螺旋体***外圈板选用较厚的板,以保证其承压能力满足强度要求;

3、不要使用外圈板,将螺旋体终端制成切向缩口,在切向缩口下(相当于螺旋体的***外圈)定距柱不能支撑的地方焊接钢筋板,以满足强度要求。由于需要形成切向缩口的***外圈螺旋板的强度,一般需要结合不等厚板或外层钢筋结构。切向缩口为非圆形结构,不能承受较高的压力。当直径较大时,压力变形量较大,经常出现不稳定撕裂;

4、将固定距离柱焊接在螺旋体***外圈的背面,并根据外圈板的内径焊接类似于固定距离柱的短圆棒。为了使螺旋体在内压下向外扩张,短圆棒可以接触到外圈板,以提高承压能力。但由于安装程序和制造精度问题,短圆棒不能直接接触外圈板,也不能保证短圆棒在压力下可以接触外圈板,因此该结构不能保证螺旋体的安全;

5、在外圈板上钻孔,按计算密度要求在外圈板上钻孔。当外圈板与连接板焊接时,将固定距离柱插入孔中,然后在外圈板外焊接。理论上,这种结构是***可行的,可应用于直径大、压力大的工况。缺点是钻孔,焊接工作量大。同时,数百个孔从外圈板上钻出,这也增加了泄漏的风险。

采用外层强板的解决方案:

螺旋板换热器采用外层加固板结构,完全解决了大直径高压对螺旋板换热器的限制,扩大了螺旋板换热器的应用范围:

1、放大圆形结构的强板与螺旋板紧密结合,类似于多层包扎壳体。在相同设备直径下,放大圆形结构远高于传统的外环板和板尾切向缩口结构;

2、放大收圆处的定距柱与其它定距柱一起卷制,每排定距柱的顶部紧力相同,无顶部不紧;

3、每个螺旋板的***外层只有一个纵向焊缝。与传统的外环板和螺旋连接板相比,减少了一半的纵向焊缝,减少了工作量,减少了焊缝的热影响;焊缝位于螺旋体的***外侧。如有泄漏,仅为泄漏,不会引起介质串流;焊缝为可见焊缝,可修复任何问题;

4、当螺旋板需要选择不锈钢板等成本较高的材料时,由于钢板与介质完全不接触,钢板可以用较低的材料制作,如碳钢板,可以大大降低设备制造成本;

5、强板可直接放置在卷床上的螺旋体上,利用卷床的旋转功能,施工非常方便,减少了工具夹的投资。它比传统的结构形式节省了时间、工作和精力,提高了生产效率。

-

下一个:可拆堵死型螺旋板式换热器的特点